发布时间:2025-12-09 热度:13

在电子元器件与材料可靠性评估领域,极端环境模拟测试已成为缩短研发周期、降低失效风险的核心手段。其中,不饱和HAST(Highly Accelerated Stress Test,高加速应力测试)凭借其独特的温湿度-压力协同加速机制,成为评估产品耐湿性、密封性及长期稳定性的关键工具。这项起源于军工领域的技术,如今已广泛应用于消费电子、汽车电子、航空航天等高可靠性要求的行业,为产品从设计到量产的全生命周期提供数据支撑。

一、什么是不饱和HAST测试?

不饱和HAST测试是一种通过高温(通常110°C-130°C)、高湿(85%RH)及高压(0.019-0.208MPa)环境,加速水分渗透至产品内部的极端测试方法。其核心原理在于:通过提升测试腔体内的水蒸气压力,使其远高于样品内部水蒸气分压,从而在短时间内(数小时至数百小时)模拟长期自然环境下的湿气侵蚀过程。与传统的85°C/85%RH高温高湿测试相比,不饱和HAST通过压力的引入,使水分渗透速度提升10倍以上,加速因子可达几十至数百倍,显著缩短测试周期。

测试分为饱和与不饱和两种模式:饱和模式(如121°C/100%RH)模拟沸水环境,适用于气密性封装产品的极端考核;而不饱和模式(如120°C/85%RH)则通过控制湿度低于100%,避免冷凝水直接冲击样品表面,更贴近实际使用中湿气缓慢渗透的场景,尤其适用于塑料封装电子元件、PCB板等非气密性产品的可靠性验证。

二、不饱和HAST测试的流程

1、样品准备与预处理

测试前需对样品进行清洁,去除表面污染物,并记录初始状态(如外观、电性能参数)。对于需要通电测试的样品(如评估离子迁移),需预先连接偏压电路,模拟实际工作条件。

2、环境参数设定

根据产品应用场景选择测试条件:

温度:通常设定110°C-130°C,覆盖汽车电子(AEC-Q100标准要求130°C)与消费电子(120°C常见)的典型需求。

湿度:固定85%RH,平衡加速效果与冷凝风险。

压力:通过加压系统维持0.019-0.208MPa,确保水蒸气分压高于样品内部。

3、加速老化过程

样品置于密闭测试腔中,经历温度-湿度-压力三重应力协同作用。例如,某PCB板在120°C/85%RH/0.1MPa条件下测试96小时,可等效于85°C/85%RH自然环境下的1000小时老化。

4、失效分析与数据判定

测试结束后,对样品进行外观检查(如分层、爆米花效应)、电性能测试(绝缘电阻、短路故障)及材料分析(离子迁移、腐蚀产物检测)。依据行业标准(如JEDEC JESD22-A110)判定是否通过考核。

三、不饱和HAST测试的适用产品

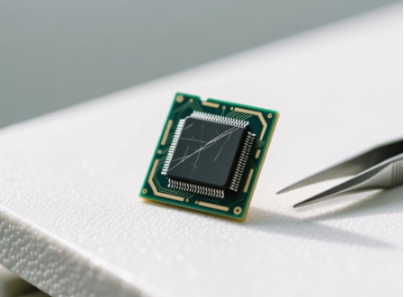

1、塑料封装电子元件

半导体芯片、二极管、晶体管等塑封器件是不饱和HAST的核心应用对象。例如,某汽车电子厂商通过130°C/85%RH/96小时测试,发现某型号IGBT模块因塑封料吸湿导致内部金属导线腐蚀,提前优化封装工艺,避免量产风险。

2、PCB与多层线路板

高密度互连(HDI)板、柔性PCB等易因湿气渗透引发分层、短路的产品,需通过不饱和HAST验证压合工艺与阻焊层耐湿性。某消费电子品牌在研发阶段通过120°C/85%RH/264小时测试,定位到某批次PCB因阻焊层孔隙率超标导致的离子迁移问题,将产品上市时间提前3个月。

3、连接器与线束组件

汽车连接器、高压线束等需长期承受湿热环境的产品,通过不饱和HAST评估端子镀层耐腐蚀性及绝缘材料吸湿率。例如,某新能源车企依据AEC-Q100标准,对高压连接器进行130°C/85%RH/100小时测试,确保其在极端工况下的接触可靠性。

4、光伏组件与储能材料

光伏背板、EVA胶膜等需长期暴露于户外的材料,通过不饱和HAST模拟湿热交变环境,验证其耐老化性能。某光伏企业通过110°C/85%RH/500小时测试,优化背板涂层配方,将产品寿命从20年提升至25年。

5、高分子材料与磁性元件

环氧树脂、硅胶等封装材料,以及电感、变压器等磁性元件,需通过不饱和HAST考核吸湿率与尺寸稳定性。例如,某磁性材料厂商通过120°C/85%RH/192小时测试,发现某批次铁氧体磁芯因吸湿导致磁导率下降15%,及时调整烧结工艺。

不饱和HAST测试的本质,是通过极端环境模拟“压缩时间维度”,将产品潜在失效提前暴露于研发阶段。在汽车电子向L4级自动驾驶迈进、消费电子追求“五年不卡顿”的今天,这项技术已成为企业构建质量壁垒的核心工具。

关键词:检测机构、华材检测、第三方检测机构、检测服务公司、产品测试中心、成分分析机构、失效分析服务