发布时间:2025-12-13 热度:5

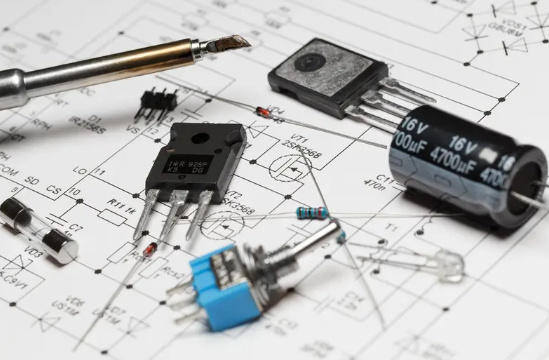

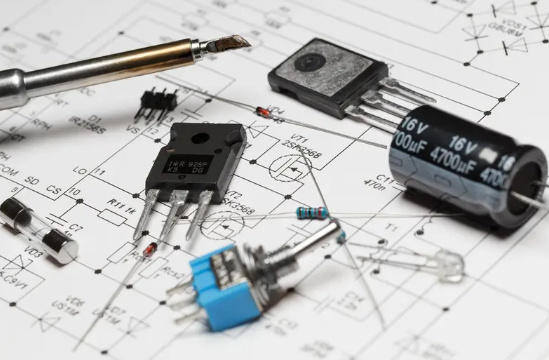

在电子产品的研发、生产和应用过程中,电子元器件突然失效是企业经常遇到却又难以快速定位的问题。设备在前期运行正常,却在短时间内出现功能异常,甚至整机停机,不仅影响交付进度,还可能带来质量索赔和品牌风险。要理解这类问题,必须从失效机理入手,而不是简单更换元器件。

表面“突然”,实则早有隐患

多数电子元器件的失效并非真正意义上的突发,而是内部缺陷在长期应力作用下逐步积累的结果。微小裂纹、焊点疲劳或材料性能衰减,在常规检测中往往难以被发现。当温度、电压或机械应力发生变化时,这些隐患会迅速放大,最终表现为功能失效。

这也是为什么同一批产品中,只有部分元器件在特定时间点出现问题,看似随机,实则有迹可循。

制造与材料因素是常见诱因

在元器件制造和封装过程中,如果焊接质量不稳定、镀层厚度不均或材料纯度不足,都会为后期失效埋下隐患。初期电性能可能完全达标,但在长期使用中,这些问题会逐渐显现,导致接触不良、短路或开路。

通过系统的失效分析,可以判断问题是否源于制造工艺或材料选择,为后续工艺改进提供依据。

使用环境加速失效进程

温度循环、高湿环境、振动冲击以及腐蚀性气体,都会对电子元器件产生持续影响。在汽车电子、工业控制和户外设备中,这类环境应力尤为突出。如果设计阶段未充分考虑实际工况,元器件就可能提前进入失效阶段。

失效分析能够结合环境因素,明确外部条件在失效过程中所起的作用,避免将环境问题误判为产品质量问题。

电应力与瞬态冲击不可忽视

过压、过流、静电放电等电应力,往往在瞬间对器件内部结构造成不可逆损伤。这类失效在外观上不一定明显,但会直接导致性能下降或功能丧失。通过针对性的分析手段,可以还原失效过程,判断是否与电气应力有关。

为什么仅靠更换元器件无法解决问题?

如果不进行失效分析,只是简单更换失效元器件,问题很可能在后续批次或其他设备中再次出现。失效分析的核心价值,在于找出真正的失效机理,判断问题是偶发还是系统性风险,从根源上降低重复失效的可能性。

专业失效分析服务带来的长期价值

专业的电子元器件失效分析服务,不仅帮助企业解决“这一次”的问题,更重要的是为产品设计、工艺优化和质量管理提供技术支撑。通过科学分析结论,企业可以更有针对性地改进方案,减少返工和质量成本,提高产品整体可靠性。

结语

电子元器件突然失效并不可怕,可怕的是不知道它为什么会发生。借助专业、系统的失效分析服务,企业能够从现象看到本质,把问题解决在源头。对于追求稳定质量和长期合作的企业来说,失效分析不是成本,而是一种必要的投入。

关键词:检测机构、华材检测、第三方检测机构、检测服务公司、产品测试中心、成分分析机构、失效分析服务