发布时间:2025-12-13 热度:4

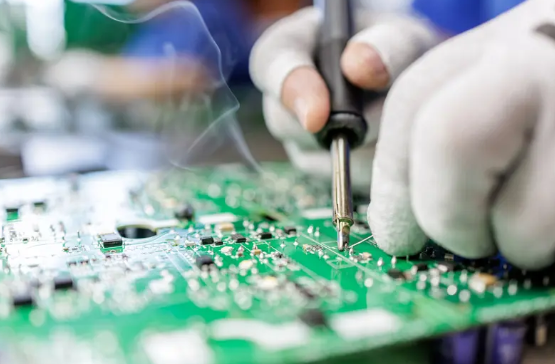

在电子产品失效排查中,工程人员常常会遇到这样的情况:电路板外观正常、焊点饱满完整,看起来没有虚焊、裂纹或脱落问题,但元器件却已经无法正常工作。这种“焊点完好却发生失效”的现象,往往让排查工作陷入僵局。实际上,焊点完好并不等于元器件一定可靠,失效原因往往隐藏在更深层次。

焊点完好只能说明连接正常

焊点的主要作用是实现电气连接和机械固定。外观检查只能确认元器件与PCB之间是否导通良好,却无法反映元器件内部的真实状态。很多失效发生在芯片内部结构、封装层或材料层面,即使焊点毫无异常,元器件也可能已经功能失效。

因此,仅凭焊点状态来判断元器件可靠性,存在明显局限。

元器件内部缺陷可能早已存在

在制造和封装过程中,元器件内部可能存在微裂纹、空洞或材料分布不均等问题。这些缺陷在出厂时未必影响功能,但在通电和热应力作用下会逐渐扩大,最终导致电性能异常或完全失效。

这种情况下,焊点作为外部连接仍然完好,却无法阻止内部结构失效的发生。

电应力导致的隐性损伤难以察觉

过压、浪涌、电磁干扰或静电放电,可能在瞬间对元器件内部造成损伤。这类损伤往往不会立即导致器件失效,而是形成潜在薄弱点。随着使用时间增加,损伤区域逐渐劣化,最终表现为元器件失效。

由于焊点未受影响,这类问题很容易在初期排查中被忽略。

热应力与散热问题的长期影响

即使焊点完好,如果元器件长期处于高温环境,内部材料和结构也会加速老化。封装内部的热应力累积,可能导致金属迁移、绝缘层退化或结区性能下降。

在这种情况下,失效并非焊接质量问题,而是热管理和可靠性设计不足的结果。

材料老化和环境因素的作用

湿热环境、腐蚀性气体或粉尘污染,可能通过封装微通道侵入元器件内部,引发腐蚀或性能衰减。这类失效往往进展缓慢,外观和焊点变化不明显,却会持续影响元器件的电气特性。

随着时间推移,元器件最终失效,看似“无迹可循”,实则有章可循。

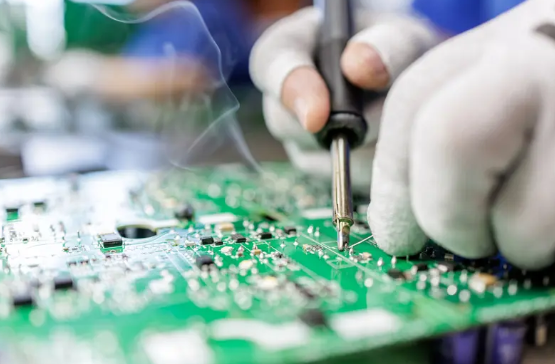

为什么更换元器件后问题仍可能复现?

如果只关注焊点质量,而忽略失效机理,即使更换了元器件,问题也可能再次出现。相同的电应力、热环境或设计缺陷,仍然会作用于新的元器件,导致相同类型的失效重复发生。

这正是失效分析在质量管理中不可替代的原因。

失效分析如何揭示焊点之外的真相?

通过系统的失效分析,可以从结构、材料和电性能层面,全面判断元器件的失效原因。分析重点不局限于焊点,而是深入到封装内部和工作环境,明确失效机理,为改进设计和工艺提供依据。

结语

焊点完好并不意味着元器件一定可靠。很多失效隐藏在焊点之外,只有通过专业、系统的失效分析,才能真正找到根本原因。对于希望降低返修率、提升产品可靠性的企业来说,看懂“焊点之外的问题”,往往比检查焊点本身更重要。

关键词:检测机构、华材检测、第三方检测机构、检测服务公司、产品测试中心、成分分析机构、失效分析服务