发布时间:2025-12-13 热度:8

在电子产品的研发和生产过程中,元器件失效是一种常见而复杂的问题。无论是芯片烧毁、焊点断裂,还是性能异常,单靠现场经验往往难以准确判断原因。专业的元器件失效分析需要从现场取样到实验室检测,经过系统化的步骤才能找出失效根因,为企业提供可靠的改进方案。

现场取样的重要性

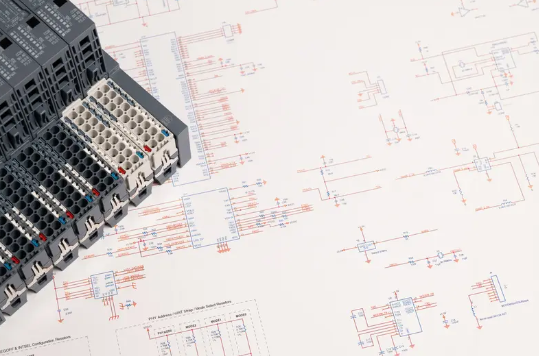

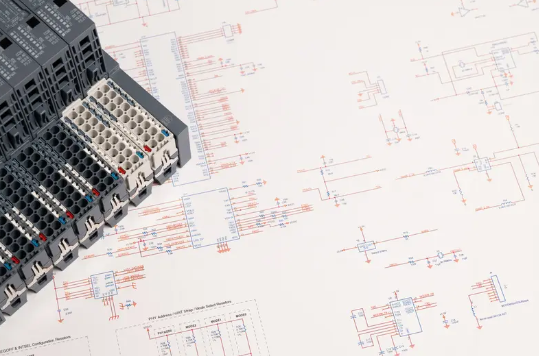

元器件失效分析的第一步是现场取样。正确的取样不仅能保留失效特征,还能确保分析结果具有代表性。工程师通常会在设备停机后,对出现问题的元器件以及相关的相邻元件进行采集,同时记录失效时间、工作环境、操作条件和使用历史。这些信息对分析工作至关重要,可以帮助判断失效是偶发性还是批量性,并为后续实验提供参考依据。

在取样过程中,还需注意防止二次损伤。例如,防静电、防潮湿、防振动都是取样时必须考虑的因素,以保证元器件在运输和储存过程中不发生新的损坏,从而避免干扰分析结论。

样品运输与前处理

现场取样完成后,元器件需要安全运输到实验室。在运输和存储过程中,通常采用防静电包装和干燥剂,防止潮湿和静电损伤。同时,实验室会对样品进行初步检查,确认数量、型号和外观状态,并进行必要的清洁和标识处理。

前处理还包括对样品进行功能测试和初步电性能评估,以判断哪些元器件已经失效,哪些仍可作为对照。这个环节能够帮助分析工程师合理安排后续实验,确保分析效率和结果准确性。

实验室系统分析

在实验室阶段,失效分析会按照标准流程展开。首先进行外观检查和显微观察,评估焊点、封装、PCB和连接器的完整性。随后通过功能测试、电性能测量确定失效类型和范围。

深入分析环节包括结构和材料分析,如扫描电镜(SEM)、X射线成像、能谱分析(EDS)以及材料化学分析。通过这些技术,可以发现芯片内部微裂纹、金属迁移、封装空洞、材料老化或腐蚀等隐性缺陷,为确定失效机理提供科学依据。

根因判定与改进建议

结合现场信息和实验室分析结果,工程师可以明确元器件失效的根本原因。失效可能源自制造缺陷、设计不足、环境应力、电应力或材料老化等因素。分析结论将形成完整报告,包括失效现象描述、分析过程、机理判定和改进建议。

通过科学的分析报告,企业可以针对性地改进工艺、优化设计或调整使用环境,避免同类问题再次发生,降低返修成本和质量风险。

结语

从现场取样到实验室分析,每一个步骤都是确保元器件失效分析准确性和科学性的关键环节。规范、系统的操作流程不仅能够找出失效根因,还能为企业提升产品可靠性和质量管理水平提供有力支持。与专业失效分析机构合作,将帮助企业从被动应对转向主动预防,实现长期稳定发展。

关键词:检测机构、华材检测、第三方检测机构、检测服务公司、产品测试中心、成分分析机构、失效分析服务