发布时间:2025-12-22 热度:220

在工业生产、工程建设及日常运营中,机械设备突发故障不仅可能导致生产停滞、财产损失,更可能引发人员伤亡等严重后果。当事故责任归属、赔偿金额等争议升级为法律纠纷时,机械故障原因的司法鉴定便成为破解争议的核心环节。通过科学手段还原故障发生机理,明确责任主体,不仅能为司法审判提供关键证据,更能推动行业技术标准的完善与安全意识的提升。

机械故障原因司法鉴定的启动通常源于诉讼需求。无论是企业因设备质量问题起诉供应商,还是工程方因施工机械故障引发事故纠纷,甚至保险公司核定设备损失金额,均需通过专业鉴定明确故障根源。例如,某制造企业采购的数控机床在运行中突发主轴断裂,导致加工件报废及生产线停工,企业与供应商就断裂原因(设计缺陷还是操作不当)争执不下。此时,司法鉴定通过分析断裂面形貌、材料成分及应力分布,确认断裂系主轴材质热处理工艺缺陷导致,为供应商承担赔偿责任提供了科学依据。这一案例揭示了鉴定在解决技术争议中的关键作用。

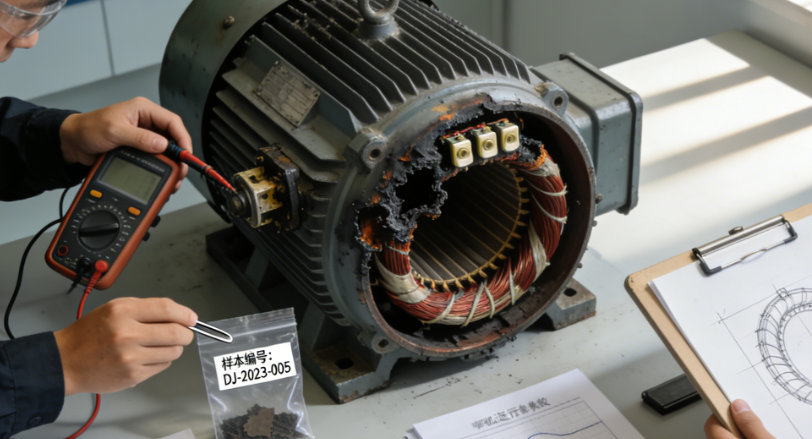

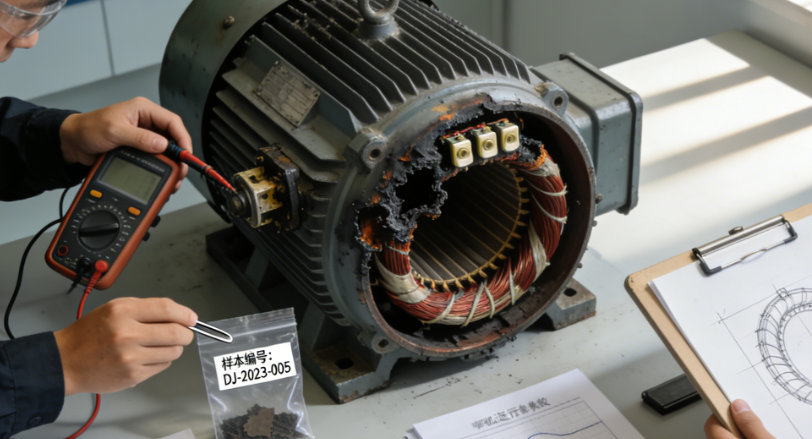

鉴定流程的核心在于多维度技术分析。鉴定团队通常由机械设计、材料科学、失效分析等领域的专家组成,通过“宏观检查+微观分析+模拟实验”的立体化手段追溯故障根源。以某建筑工地塔吊倒塌事故为例,鉴定人员首先对塔吊残骸进行宏观检查,发现连接螺栓存在松动痕迹;随后通过金相显微镜观察螺栓材质,发现其晶粒粗大、硬度不足,不符合国家标准;进一步通过有限元模拟实验验证,在额定载荷下,劣质螺栓的应力集中系数远超安全值,最终确认螺栓质量缺陷是倒塌主因。这一过程体现了从现象到本质、从局部到系统的分析逻辑。

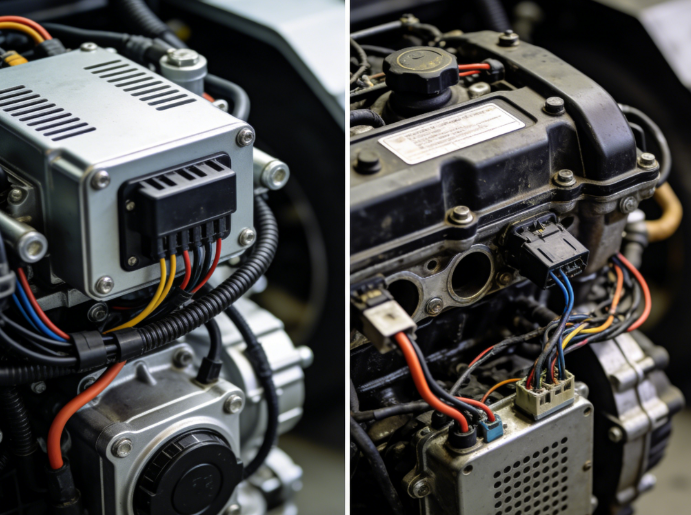

材料与工艺缺陷是机械故障的常见原因。材料方面,成分偏差、杂质超标或热处理不当会直接降低设备强度。例如,某化工企业反应釜爆炸事故中,鉴定发现釜体材料碳含量超标,导致耐腐蚀性下降,在酸性介质中加速腐蚀穿孔,引发爆炸。工艺方面,焊接缺陷(如气孔、未熔合)、加工误差(如尺寸超差、表面粗糙度不足)或装配失误(如间隙过大、螺栓预紧力不足)均可能埋下隐患。如某汽车生产线上的机械臂故障,经鉴定确认系装配时未按规定扭矩拧紧螺栓,导致运行中螺栓松动、机械臂定位偏移,最终撞毁加工件。

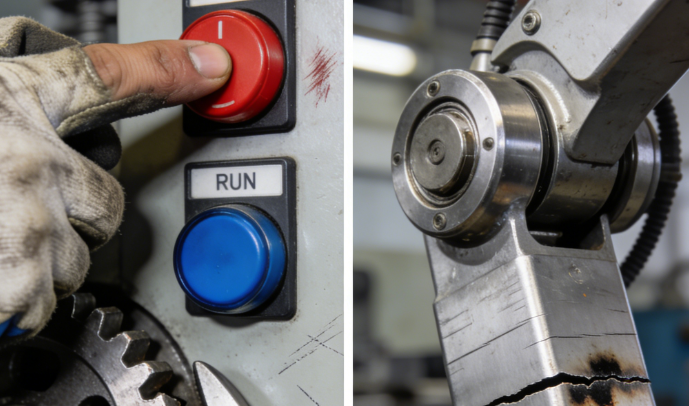

操作与维护不当同样不可忽视。超负荷运行、违规操作或维护缺失会加速设备劣化。例如,某物流公司叉车频繁发生轮胎爆裂,鉴定发现轮胎长期超载使用,且未定期检查气压,导致胎体疲劳损伤累积;又如某纺织厂细纱机频繁断纱,鉴定确认系操作工未按规定清洁罗拉表面,导致纤维缠绕、张力异常。此类案例表明,即使设备本身无缺陷,人为因素也可能成为故障的直接诱因。

机械故障原因司法鉴定是技术溯源与法律责任的深度交织。从材料成分的微观检测到工艺流程的宏观验证,从操作规范的合规性审查到维护记录的完整性核查,每一步分析均需以科学严谨为前提,以法律规范为边界。对于企业而言,强化设备全生命周期管理、完善操作维护制度,是预防故障与纠纷的根本;对于司法实践,规范鉴定流程、提升技术分析能力,则是维护公平正义的关键。在技术迭代加速的今天,司法鉴定正以不可替代的角色,为工业安全与法治建设筑牢技术防线。

关键词:检测机构、华材检测、第三方检测机构、检测服务公司、产品测试中心、成分分析机构、失效分析服务