发布时间:2026-01-22 热度:12

在芯片散热设计、桥梁结构健康监测、医疗器械力学性能测试等前沿领域,有限元分析已成为工程师破解复杂工程问题的核心工具。这项基于数学离散化原理的数值模拟技术,通过将连续体分解为有限单元,将抽象的物理问题转化为可计算的代数方程组,让工程师在虚拟环境中完成从概念验证到优化设计的完整闭环。

一、问题定义:明确分析目标与边界条件

有限元分析的起点是清晰的问题定义。以汽车发动机活塞热应力分析为例:

1. 分析类型选择:确定采用热-力耦合分析,同时考虑温度场与机械载荷的相互作用;

2. 载荷条件设定:定义燃烧室表面500℃高温、活塞环摩擦力(约500N)及惯性力(加速度达3000m/s²);

3. 约束条件施加:在活塞销孔处施加固定约束,限制三个方向的平移自由度。

某涡轮叶片设计中,工程师通过对比气动载荷与离心载荷的耦合效应,发现忽略热应力会导致预测寿命偏差达40%,凸显问题定义阶段全面考虑多物理场的重要性。

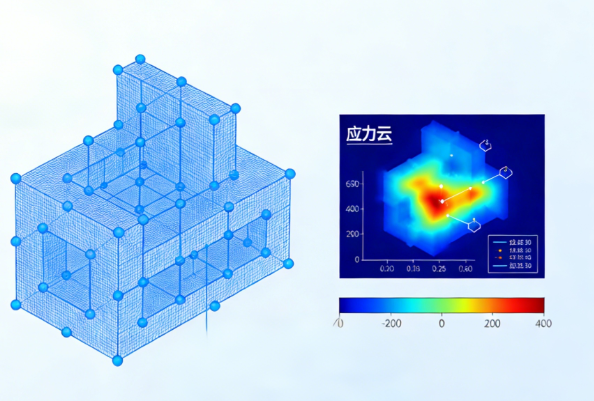

二、几何建模与网格划分:构建数字孪生体

几何模型的精度直接影响分析结果可靠性。以手机中框跌落测试为例:

1. 几何简化处理:忽略倒角半径小于0.1mm的特征,减少网格数量;

2. 网格类型选择:采用六面体主导网格,在圆角过渡区使用金字塔单元过渡;

3. 尺寸控制策略:冲击接触区域网格尺寸控制在0.2mm以内,非关键区域采用1mm网格,平衡精度与计算效率。

某消费电子产品开发中,工程师通过对比不同网格密度(0.1mm/0.5mm/1mm)的计算结果,发现0.5mm网格既能捕捉关键应力峰值,又将求解时间从72小时缩短至8小时。

三、求解计算:破解百万级方程组

求解器是有限元分析的核心引擎。以风电齿轮箱行星架模态分析为例:

1. 方程组构建:生成包含200万个自由度的稀疏矩阵;

2. 算法选择:采用Block Lanczos算法提取前20阶模态频率;

3. 并行计算:利用8核CPU将求解时间从12小时压缩至1.5小时。

某航空航天项目中,工程师通过GPU加速技术,将复合材料层合板的非线性分析速度提升30倍,实现当日设计-当日验证的敏捷开发模式。

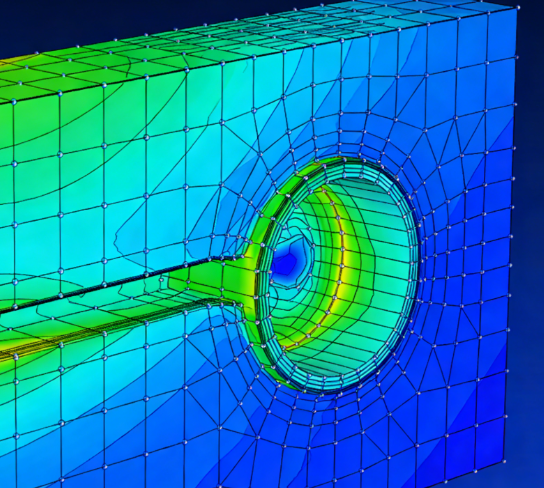

四、后处理与验证:从数据到工程决策

结果可视化是有限元分析的价值所在。以人工关节磨损分析为例:

1. 接触压力云图:识别股骨头与髋臼的最大接触应力(达25MPa);

2. 磨损量预测:基于Archard磨损模型计算体积损失(0.1mm³/百万次循环);

3. 实验对比:与台架试验数据对比,误差控制在8%以内。

某医疗器械公司通过建立数字化验证体系,将新产品开发周期从18个月缩短至9个月,同时将物理实验次数减少60%。

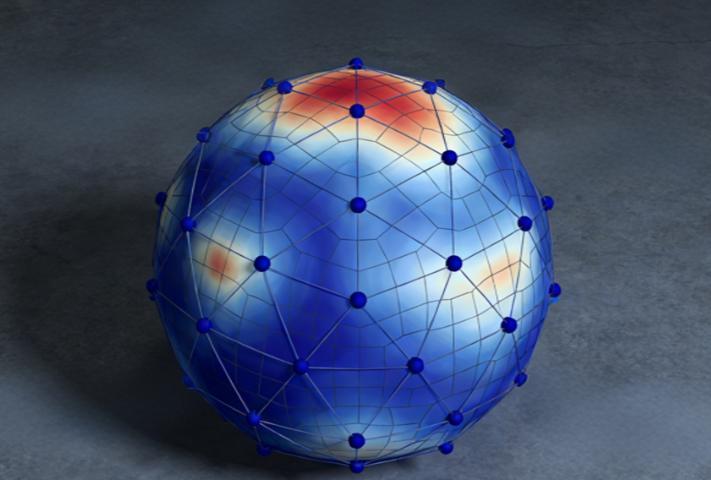

从特斯拉电池包的热失控模拟,到港珠澳大桥沉管隧道的抗震分析,有限元分析正持续重塑工程创新范式。随着等几何分析(IGA)、数字孪生与AI优化算法的融合,这项技术已从传统的“验证工具”进化为“设计引擎”。掌握有限元分析流程,意味着在产品开发中掌握主动权——无论是提升可靠性、降低成本,还是突破性能极限,虚拟仿真都将提供科学、高效的解决方案。立即构建您的第一个有限元模型,让数字模拟成为工程创新的加速器。

关键词:检测机构、华材检测、第三方检测机构、检测服务公司、产品测试中心、成分分析机构、失效分析服务