发布时间:2025-12-09 热度:14

在电子、汽车、航空航天等高精密制造领域,产品能否在极端环境下稳定运行,直接关系到用户体验与行业安全。传统老化测试动辄需数月甚至数年才能完成,而HAST(Highly Accelerated Stress Test,高加速应力测试)通过模拟极端温湿度与压力环境,将测试周期压缩至数百小时,成为评估产品可靠性的“加速引擎”。

一、HAST老化测试的核心原理

HAST测试的核心在于通过高温、高湿、高压三重环境应力,加速产品内部物理与化学反应,模拟长期使用后的老化状态。其原理可拆解为三个关键机制:

温度加速:温度每升高10℃,化学反应速率约提升2-4倍。HAST测试将温度提升至100℃以上(如121℃),使材料热膨胀、热应力等失效模式提前显现。例如,PCB板在高温下易出现焊点虚焊、基材分层等问题,HAST可快速暴露此类缺陷。

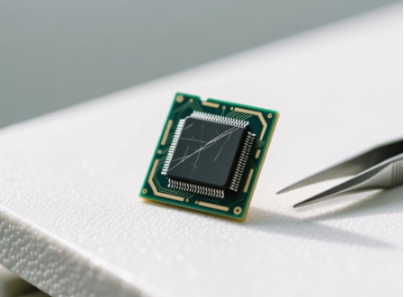

湿度渗透:高压环境(通常0.1-0.4MPa)迫使水蒸气穿透产品外壳或封装层,加速吸湿性材料(如塑料、胶水)的水解反应。以芯片封装为例,湿气可能沿导线架接口渗入,导致金属迁移或绝缘劣化,HAST测试能精准定位此类隐患。

压力强化:高压环境模拟深海或高海拔等极端条件,检验产品密封性与结构强度。例如,汽车传感器在HAST测试中需承受高压与高温的双重考验,确保其在发动机舱等恶劣环境中稳定运行。

二、HAST测试的“四大优势”

相较于传统85℃/85%RH高温高湿测试,HAST通过技术革新实现了四大突破:

时间压缩:传统测试需1000小时(约42天)的85℃/85%RH条件,HAST仅需264小时(约11天)即可完成同等老化效果,效率提升近4倍。例如,某光伏组件厂商通过HAST测试,将产品开发周期从6个月缩短至3个月。

缺陷激发:高压环境能激发传统测试难以发现的隐蔽缺陷。例如,某连接器厂商在HAST测试中发现,产品在121℃/100%RH/0.3MPa条件下出现绝缘电阻下降,而传统测试未复现该问题,最终通过改进材料配方解决了隐患。

成本优化:尽管HAST设备初期投入较高(约50-200万元),但长期来看,其缩短的测试周期可减少研发人力与场地占用成本。据统计,某半导体企业采用HAST后,年测试成本降低约30%。

标准兼容:HAST测试遵循国际标准(如IEC 60068-2-66、JESD22-A110),结果具有全球认可度,助力企业突破国际市场准入门槛。

三、HAST测试的“五大应用场景”

HAST测试已渗透至高精密制造的多个领域,成为产品可靠性的“试金石”:

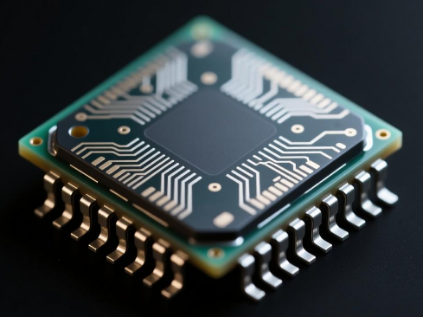

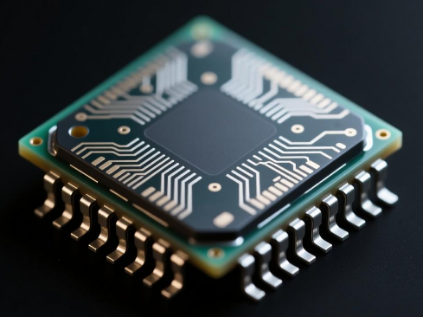

电子元器件:PCB板、IC芯片、连接器等需通过HAST验证封装密封性与材料耐湿性。例如,某手机厂商在HAST测试中发现,某批次芯片封装存在微裂纹,导致湿气侵入引发短路,最终通过优化封装工艺避免了批量召回。

汽车零部件:车灯、传感器、ECU(电子控制单元)等需承受发动机舱的高温高湿环境。某汽车厂商通过HAST测试,发现某型号传感器在130℃/85%RH条件下出现信号漂移,最终通过改进散热设计解决了问题。

航空航天:卫星、火箭等设备需在极端环境下长期运行。某航天企业通过HAST测试,验证了某型号太阳能板在121℃/100%RH/0.4MPa条件下的发电效率稳定性,确保其能满足太空任务需求。

新能源设备:光伏组件、风力发电机等需抵抗户外环境的侵蚀。某光伏厂商通过HAST测试,发现某批次背板材料在高温高湿下易老化开裂,最终通过更换材料提升了产品寿命。

医疗器械:血压计、心电图机等需在潮湿环境中保持精度。某医疗企业通过HAST测试,验证了某型号传感器在85℃/85%RH条件下的信号稳定性,确保其能满足临床使用要求。

从芯片到航天,从消费电子到新能源,HAST测试以“加速老化”的独特方式,为现代工业筑起了一道可靠性的防线。它不仅是技术进步的产物,更是工业对效率与品质追求的缩影。

关键词:检测机构、华材检测、第三方检测机构、检测服务公司、产品测试中心、成分分析机构、失效分析服务