发布时间:2025-12-09 热度:20

在电子元器件研发与生产过程中,可靠性验证是确保产品适应复杂环境的核心环节。传统高温高湿测试(如85℃/85%RH)需耗时1000小时以上,而HAST(Highly Accelerated Stress Test,高加速温湿度应力测试)通过极端环境模拟,将测试周期缩短至96-264小时,加速因子可达数百倍。这项技术已成为半导体、PCB、汽车电子等领域的标准可靠性评估手段,助力企业快速识别设计缺陷,降低产品失效风险。

一、HAST测试的核心原理

HAST测试通过构建高温(100℃-130℃)、高湿(85%RH以上)、高压(部分测试加压至2-3个大气压)的复合环境,模拟电子元器件在长期使用中可能遭遇的极端条件。其核心逻辑在于:

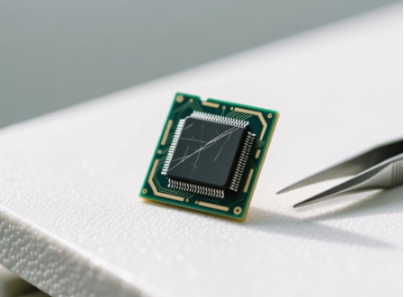

水蒸气渗透加速:高压环境使水蒸气分子动能增强,快速穿透塑料封装材料,直达芯片表面或金属引脚,诱发腐蚀、绝缘劣化等问题。

热应力叠加:高温环境加剧材料膨胀系数差异,导致焊接点疲劳、封装分层等机械失效。

电应力耦合:带偏置的BHAST测试(Bias-HAST)还会对器件施加电压,加速电迁移、介质击穿等电学失效。

例如,某芯片在85℃/85%RH下需1000小时才能暴露的封装分层问题,通过HAST测试(121℃/100%RH/96小时)即可提前发现,加速因子达10倍以上。

二、HAST测试的关键应用场景

半导体器件:集成电路、存储芯片、功率器件等需通过HAST验证封装可靠性。例如,JESD22-A110标准要求塑料封装IC在130℃/85%RH/264小时测试中,绝缘电阻需保持≥100MΩ,且无分层、爆板现象。

PCB与组件:测试焊接点、基材吸湿性及耐热性。某汽车电子PCB在HAST测试中,发现无铅焊料在高温高湿下易产生晶须短路,推动行业改用低银含量焊料。

汽车电子:ECU、传感器等需满足AEC-Q100标准中的HAST要求。例如,某车载摄像头模块在105℃/85%RH/168小时测试后,图像传感器未出现信号漂移,确保恶劣环境下的稳定性。

消费电子:手机、平板等产品在HAST中验证整机密封性。某品牌手机通过120℃/85%RH/48小时测试,确认防水胶圈无变形,保障IP68防护等级。

三、HAST测试的实施流程

样品准备:选择代表性样品,确保封装形式、材料批次一致。例如,测试某型号电阻时,需从不同生产批次中抽取样品,避免因材料差异导致结果偏差。

设备校准:使用符合IEC 60068-2-66标准的HAST试验箱,校准温湿度传感器至±1℃、±3%RH精度,确保环境参数稳定。

参数设置:根据标准选择测试条件:

饱和型HAST:121℃/100%RH(如ASTM F1251),适用于评估密封性;

不饱和型HAST:110℃-130℃/85%RH(如JESD22-A110),模拟实际使用环境;

BHAST:在上述条件基础上施加电压,加速电学失效。

过程监控:实时记录温度、湿度及样品电气参数(如电阻值、漏电流)。某测试中,通过监测MOSFET的栅极漏电流(Ig),发现其在125℃/85%RH/100小时后Ig突增,提前预警介质层缺陷。

结果分析:依据标准评估失效模式,如外观腐蚀、电阻值漂移>5%、绝缘电阻<100MΩ等。某光伏组件测试后,发现背板材料在130℃/85%RH下出现黄变,推动行业改用耐高温PET材料。

HAST测试通过极端环境模拟,为电子元器件可靠性验证提供了高效、精准的解决方案。从半导体封装到汽车电子,从消费产品到工业设备,其应用场景覆盖全产业链。随着智能化、多应力耦合技术的发展,HAST测试将持续进化,助力电子行业在追求高性能的同时,筑牢可靠性的基石。

关键词:检测机构、华材检测、第三方检测机构、检测服务公司、产品测试中心、成分分析机构、失效分析服务