发布时间:2025-12-24 热度:101

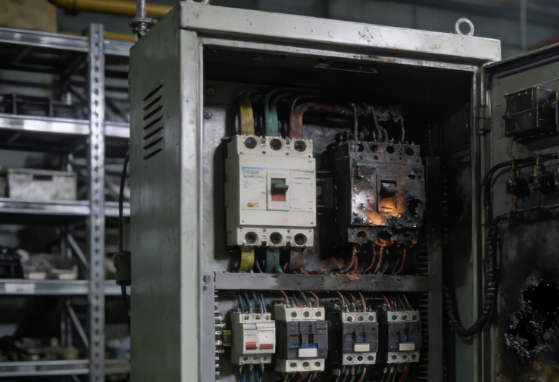

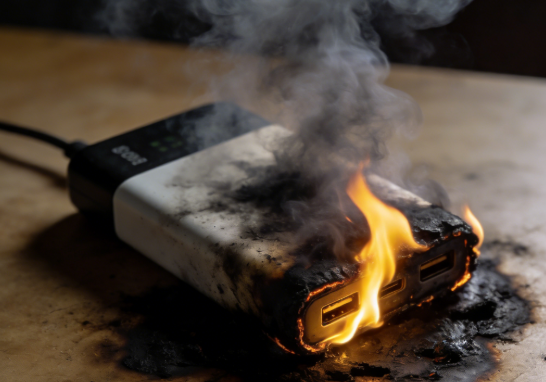

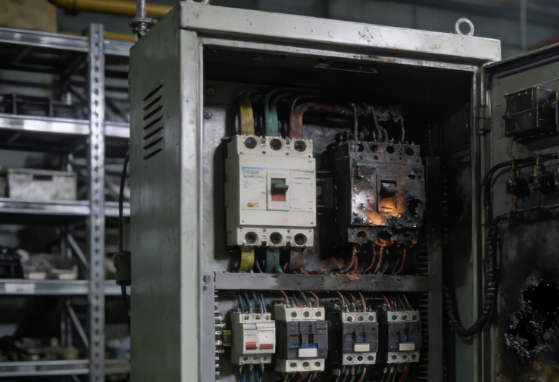

在工业生产中,电气设备保护装置如同电力系统的“安全卫士”,承担着故障识别、快速切除异常电路、防止事故扩大的关键职能。然而,受材料劣化、设计缺陷、安装不当或环境干扰等因素影响,保护装置可能发生误动、拒动甚至完全失效,进而引发停电、设备损毁、火灾等严重后果。当此类事件发生后,涉事各方往往陷入责任归属的争议之中,此时,科学、独立、权威的质量缺陷鉴定便成为厘清事实、划分责任的核心依据。

工业电气设备保护装置失效的成因复杂多样,涉及材料、设计、制造、安装、环境等多个环节。材料方面,继电器触点氧化、绝缘材料耐热等级不足等问题,可能导致保护装置在长期运行中性能下降;设计缺陷如定值整定不合理、抗电磁干扰能力差,会使保护装置在特定工况下无法正确动作;制造偏差如元器件批次不合格、焊接虚焊漏检,则可能直接引发保护装置失效;安装与接线错误,如二次回路极性接反、接地不良,同样会影响保护装置的正常运行;环境适应性不足,如湿度过高导致凝露短路、粉尘积聚影响散热,也会加速保护装置的老化;软件逻辑漏洞,如微机保护程序存在死循环或判据错误,则可能使保护装置在故障发生时无法及时响应。

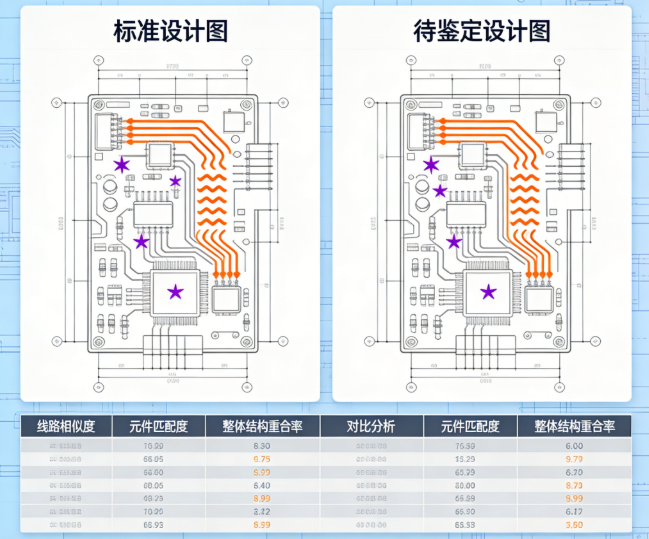

面对这些复杂的成因,仅凭经验判断或单方检测难以服众。专业的质量鉴定机构通过系统化的流程,能够拨开迷雾,还原事实本源。鉴定工作首先从现场勘查入手,专家团队会详细记录设备安装位置、连接方式、周边环境,核查铭牌信息、出厂编号、软件版本,并对疑似故障部件进行封存、标记,确保后续实验室分析的原始性与合法性。随后,样品被送至具备CNAS认证资质的实验室,开展多维度检测。微观结构分析利用金相显微镜、扫描电镜观察金属疲劳、腐蚀、烧蚀痕迹;软件逆向分析对嵌入式保护程序进行代码审查,排查逻辑漏洞或未经验证的修改。结合国家标准、行业规范及产品技术协议,将实测数据与设计要求对比,判断是否存在性能偏离。同时,采用“故障树分析法”或“失效模式与影响分析”,逐层推演可能导致保护失灵的根本原因。

以某大型制造企业为例,其10kV高压配电系统在一次突发短路事故中未能及时切断故障电流,导致变压器严重受损,停产损失逾千万元。企业认为系继电保护器质量缺陷所致,供应商则坚称安装接线不当。受法院委托介入鉴定后,专家团队通过现场勘查发现,保护装置虽有动作信号输出,但断路器并未执行分闸操作。进一步测试显示,控制回路中一个关键中间继电器存在触点粘连现象,无法有效传递跳闸指令。拆解分析表明,该继电器内部银合金触点因长期过载发热已发生碳化沉积,且其额定负载能力低于实际回路需求,属于典型的选型不当与材料耐久性不足叠加造成的功能性失效。同时,厂家未在技术文件中标注该继电器的持续承载能力,构成信息披露缺失。最终,鉴定意见明确指出,涉案保护装置在设计选型上未充分考虑实际控制回路负载特性,存在固有质量缺陷,是导致保护功能失效的主要原因。这一报告被法院全面采纳,成为判决责任归属的重要依据。

工业电气设备保护装置失效鉴定不仅需要专业的技术能力,更需严谨的工作态度和公正的立场。只有通过科学的方法、系统的流程,才能穿透表象,直击本质,为每一起质量争议提供值得信赖的科学答案。

关键词:检测机构、华材检测、第三方检测机构、检测服务公司、产品测试中心、成分分析机构、失效分析服务