发布时间:2025-12-25 热度:84

LED灯屏以其高亮度、低能耗、长寿命等优势成为显示领域的主流选择,然而"死灯"现象却成为困扰行业发展的顽疾。无论是户外广告屏的局部黑斑,还是室内舞台屏的闪烁暗点,死灯不仅破坏画面完整性,更直接缩短设备使用寿命。这一问题的根源涉及芯片质量、封装工艺、焊接技术、使用环境等多重因素,需要从产业链全流程进行系统性分析。

芯片质量是决定LED灯珠可靠性的核心要素。部分厂商为降低成本选用抗静电能力差的低端芯片,这类芯片在封装过程中极易因静电击穿导致PN结失效。某封装企业曾对返修品进行检测,发现23%的死灯源于芯片外延层存在微小坑洞,这些在MOCVD长晶过程中形成的缺陷会阻碍电流传导,引发局部过热。更隐蔽的隐患来自化学残留,芯片清洗不彻底时,残留的蚀刻液会与电极发生电化学反应,导致接触电阻骤增,某案例中此类问题引发的死灯率高达17%。此外,新结构芯片的兼容性问题也不容忽视,例如采用铝反射层的芯片若与含氯胶水匹配不当,铝层会快速腐蚀形成导电通路,造成批量性失效。

封装工艺的精度直接影响灯珠的抗环境能力。点胶环节的偏差堪称"隐形杀手",某户外屏项目因点胶量不足导致空气渗入,在昼夜温差作用下硅胶膨胀系数差异引发金线断裂,死灯率随使用时间呈指数级增长。焊线工艺的缺陷同样致命,金丝弧高不足会导致压接强度不够,而能量设定过高则会烧毁晶圆Pad。某封装厂通过SEM检测发现,2.3%的失效品存在键合点氧化,根源竟是操作间湿度控制失效导致金丝吸潮。存储条件的管理同样关键,未开封的LED灯珠需在-40℃至+100℃、湿度≤85%的环境中保存,开封后更需在5℃-30℃、湿度≤60%的条件下尽快使用,否则硅胶吸湿后会在焊接高温下产生应力形变。

焊接技术与设备状态是生产环节的薄弱环节。电烙铁焊接因成本低廉被广泛使用,但劣质烙铁接地不良会形成漏电回路,某维修案例显示,佩戴静电带时通过人体的电流反而更大,导致灯珠瞬间烧毁。加热平台焊接虽操作简便,却对环境温度和操作者熟练度要求极高,某样品单生产中因温度波动造成12%的虚焊率。回流焊作为大批量生产的首选方案,其温度曲线设置尤为关键,预热区需在60-90秒内升至100-150℃,回流峰值温度需控制在235-245℃且持续时间<10秒,冷却速率则要达到3-5℃/秒,某户外模组通过优化温度曲线将死灯率从1.7%降至0.05%。

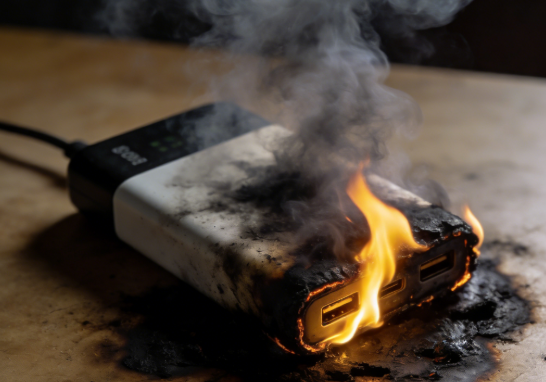

使用环境与维护习惯是决定LED灯屏寿命的外部因素。电压波动对灯珠的冲击不容小觑,某案例中12V屏误接24V电源导致瞬间烧毁30%灯珠。散热设计缺陷会加速光衰,户外屏在夏季高温环境下若未配备温控风扇,灯珠结温可能突破150℃,某项目因此出现每月2%的灯珠自然坏死。频繁开关产生的电流冲击同样致命,某舞台屏因每日多次启停,半年内死灯率达到正常使用的3倍。环境湿度与灰尘积累则形成复合伤害,南方梅雨季某室内屏因未做防潮处理,三个月后出现大面积短路死灯,而靠近厨房的显示屏因油污腐蚀焊点,维护周期缩短至正常水平的1/3。

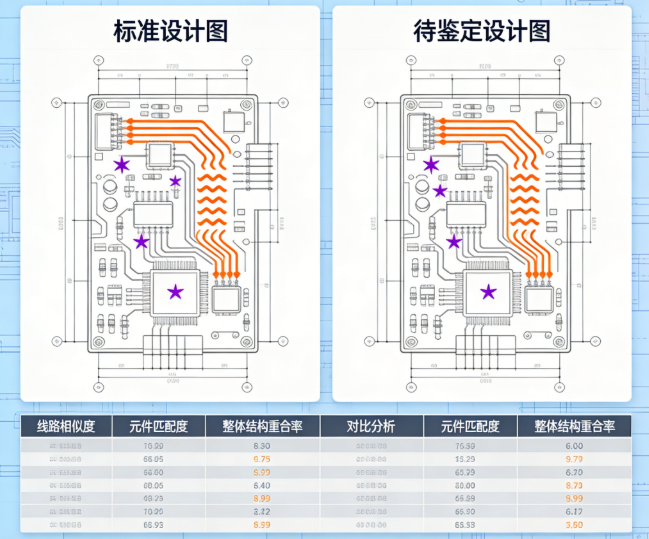

LED灯屏死灯问题的解决不仅依赖技术改进,更需科学的质量鉴定体系作为支撑。当死灯现象引发质量争议时,司法鉴定机构通过专业手段还原真相,成为厘清责任的关键环节。其运用电子显微镜、光谱分析仪等精密设备,对失效灯珠进行微观结构分析,可精准定位死灯根源——无论是支架镀层异常污染、焊线工艺缺陷,还是驱动电源电解电容失效,均能通过物证技术锁定核心证据。对于企业而言,选择司法鉴定既是维护权益的途径,也是倒逼质量提升的契机——通过鉴定机构建立的失效分析案例数据库,行业可积累经验,优化工艺,从源头减少死灯风险。司法鉴定与LED产业的深度融合,正为照明技术的可靠性与公信力注入更强保障。

关键词:检测机构、华材检测、第三方检测机构、检测服务公司、产品测试中心、成分分析机构、失效分析服务