发布时间:2026-01-19 热度:75

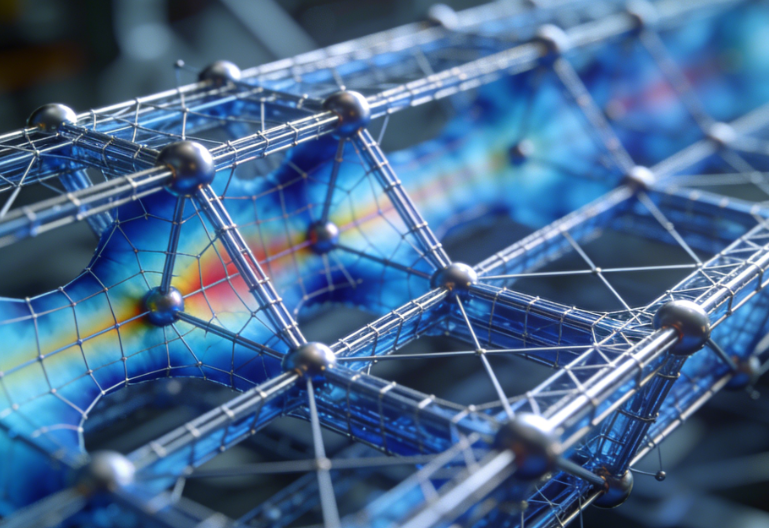

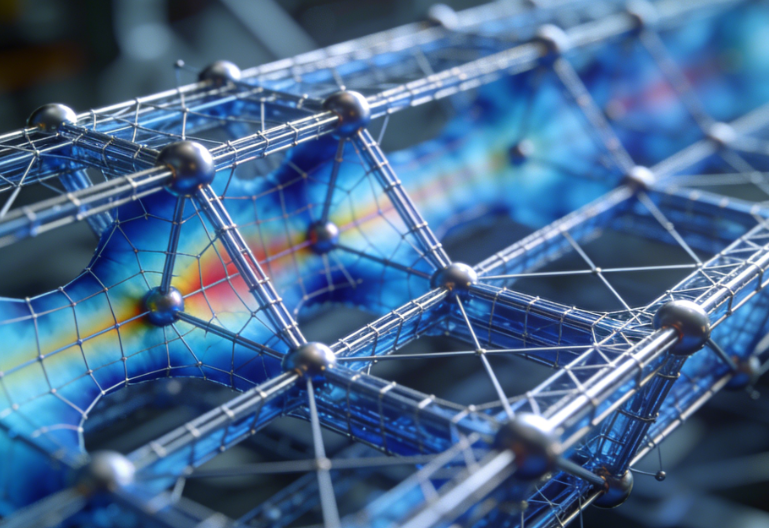

在航空航天器的热防护设计、新能源汽车的电池包强度验证、桥梁结构的抗震分析等场景中,有限元分析(FEA)已成为工程师的“数字显微镜”。然而,不同软件的操作差异、模型简化标准缺失等问题,常导致分析结果偏差高达30%以上。如何让有限元分析从“经验驱动”转向“标准驱动”?答案藏在两项国家级规范中——《GB/T 33582-2017机械产品结构有限元力学分析通用规则》与《GB/T 31054-2014机械产品计算机辅助工程有限元数值计算术语》。

一、标准制定的背景:破解行业乱象

过去,机械产品有限元分析常陷入“各自为战”的困境:同一结构的网格划分密度、材料参数选取、边界条件设定等关键环节缺乏统一规范,导致不同工程师的分析结果差异显著。例如,某汽车零部件企业在开发悬架臂时,因未明确约束施加方式,导致静力学分析结果与台架试验偏差达28%,直接造成模具返工和项目延期。

为解决这一痛点,国家标准化管理委员会于2017年正式发布《GB/T 33582-2017》,首次从术语定义、分析类型、流程规范、结果评估等维度建立全流程标准。该标准历经2年调研,覆盖中国电子科技集团、多家制造业企业等20余家单位,提炼出行业共性需求,成为机械产品有限元分析的“通用语言”。

二、标准核心内容:从建模到报告的全链条规范

1. 术语统一:消除沟通壁垒

标准定义了120余个核心术语,如“高阶单元”“几何非线性”“偏斜度”等,确保工程师在讨论模型简化、载荷施加时使用统一表述。例如,明确“高阶单元”指包含中间节点的单元类型,适用于曲面结构分析,避免因术语混淆导致方法误用。

2. 流程标准化:降低人为误差

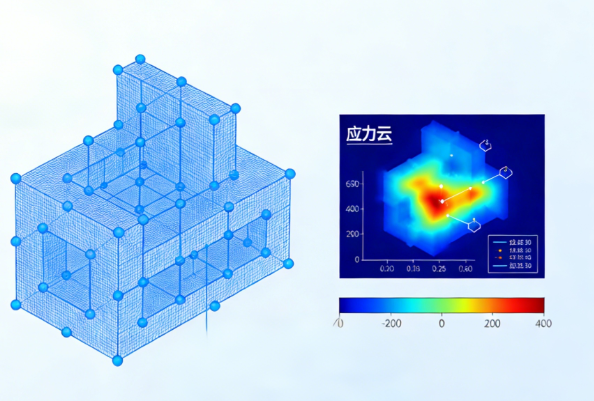

标准将分析流程拆解为以下几个关键步骤:

(1)数据收集:要求完整获取几何模型、材料参数(弹性模量、泊松比等)、工况条件(载荷类型、环境温度);

(2)模型简化:规定可去除小孔、倒角等非关键结构,但需保留主承载部件特征,并通过“简化前后应力偏差≤5%”的量化指标控制精度;

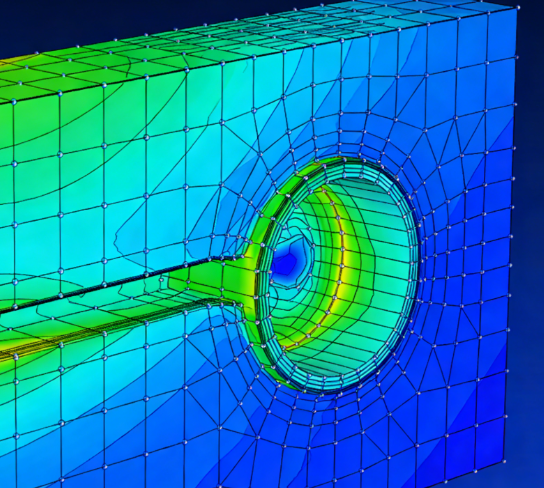

(3)网格划分:提出“应力集中区网格尺寸≤结构特征尺寸的1/5”的细化原则,例如在螺栓孔周边采用0.5mm的六面体单元,而远离关注区的平面区域可使用2mm的网格;

(4)边界条件:明确固定约束需对应实际安装方式,如发动机支架的螺栓连接需模拟预紧力,避免“约束过强”或“约束不足”导致的分析失真。

3. 结果验证:与实验数据对标

(1)标准要求分析结果需通过至少3组实验数据验证,例如:

(2)静力学分析的应力分布需与应变片测试结果对比,偏差≤10%;

(3)模态分析的固有频率需与锤击法实测值吻合,误差≤5%;

(4)疲劳分析的寿命预测需参考ISO 12107标准,确保与台架试验结果在同一个数量级。

三、标准应用价值:提升效率与可靠性的双重保障

在某风电设备企业的实践中,应用《GB/T 33582-2017》后,分析流程从“自由探索”转向“标准驱动”:

1. 效率提升:通过统一术语和流程,跨部门协作时间缩短40%,新员工培训周期从3个月压缩至1个月;

2. 精度保障:齿轮箱体的应力分析结果与台架试验偏差从22%降至8%,避免因设计缺陷导致的批量返工;

3. 成本优化:通过模拟优化拓扑结构,某汽车底盘零件减重15%,年节省材料成本超200万元。

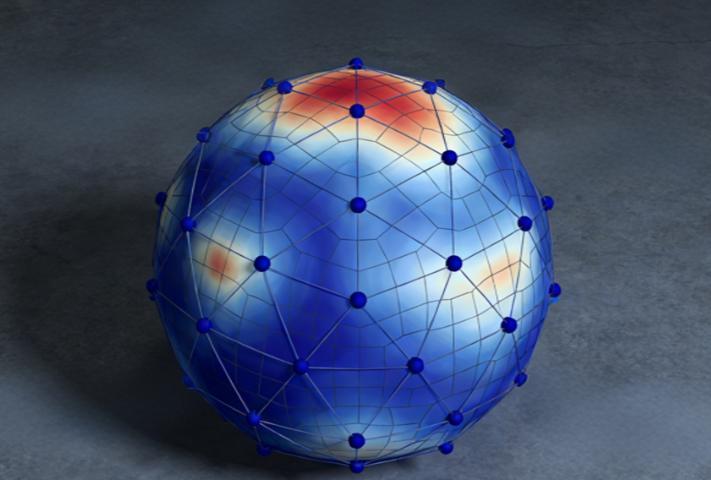

四、未来展望:标准驱动的智能化分析

随着AI技术与有限元分析的融合,标准正在向“智能化”升级。例如,基于《GB/T 33582-2017》开发的自动网格生成算法,可根据结构特征动态调整网格密度,使复杂模型的计算时间缩短60%。同时,标准预留了多物理场耦合分析的扩展接口,为未来热-力耦合、流-固耦合等复杂工况的标准化奠定基础。

关键词:检测机构、华材检测、第三方检测机构、检测服务公司、产品测试中心、成分分析机构、失效分析服务