发布时间:2026-01-19 热度:65

当你在设计一款新型无人机机翼时,如何快速验证其抗风能力?当你在优化汽车发动机支架结构时,如何避免昂贵的物理试验?有限元仿真(FEA)正是破解这些难题的“数字钥匙”。它通过将复杂结构离散化为有限个单元,用数学方程模拟物理行为,让工程师在计算机中“预演”产品的性能。本文将拆解有限元仿真的核心步骤,用通俗语言带你完成从建模到分析的全流程。

一、明确目标:仿真不是“炫技”,而是解决问题

有限元仿真的第一步是定义问题。是分析结构的应力分布?还是研究热传导路径?或是模拟流体对结构的冲击?不同的目标决定了模型简化方式、单元类型选择和结果评估标准。

例如,若需评估桥梁在地震中的动态响应,需建立包含质量、阻尼的模态分析模型;若只需验证支架的静强度,则可简化为线性静力学分析。关键原则:用最少的计算资源解决核心问题,避免过度复杂的模型导致效率低下。

二、几何建模:从CAD到“数字骨骼”的转化

几何模型是仿真的基础,但直接导入的CAD模型常包含大量细节(如小孔、倒角),这些特征会增加网格数量,导致计算量激增。简化技巧:

1. 删除非关键结构:如螺栓孔、工艺槽等对整体性能影响小的特征;

2. 修复几何缺陷:填补缝隙、合并重叠面,确保模型封闭;

3. 划分分析区域:将复杂模型拆分为多个简单部分,分别处理。

例如,分析汽车轮毂的疲劳寿命时,可保留轮辐主体结构,删除装饰性凹槽,将计算时间从12小时缩短至3小时。

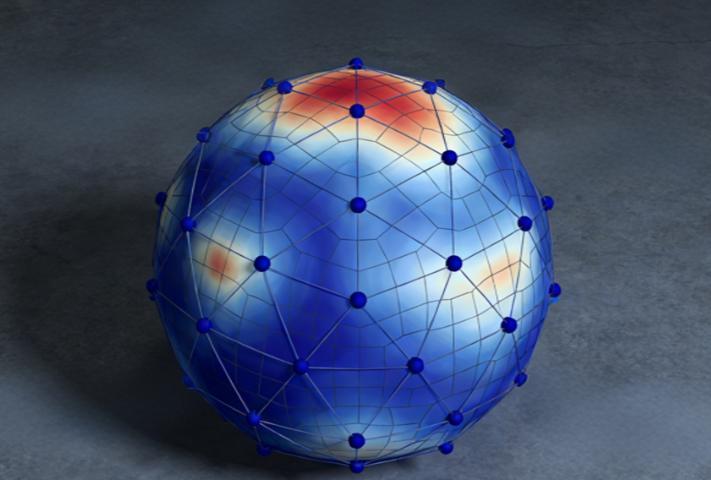

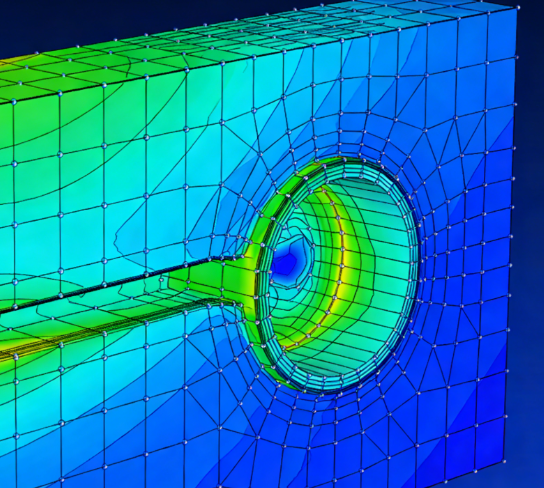

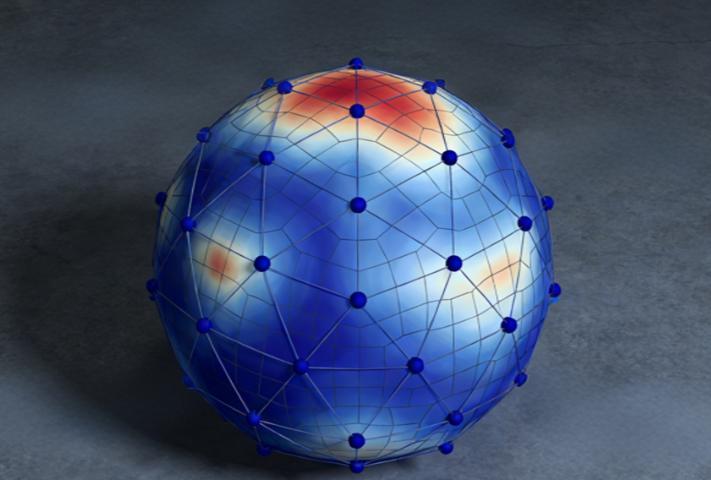

三、网格划分:精度与效率的平衡艺术

网格是仿真的“数字细胞”,其质量直接影响结果可靠性。核心原则:

1. 关键区域加密:在应力集中区(如孔边、圆角)使用更细的网格(如0.5mm),远离关注区的平面区域可用2mm网格;

2. 单元类型匹配:

(1)薄壁结构(如钣金件)用壳单元(如S4R);

(2)三维实体用六面体单元(如C3D8R),计算精度高于四面体;

(3)接触问题优先用罚函数法,避免纯拉格朗日乘子法的数值不稳定。

3. 网格质量检查:确保单元长宽比≤3,偏斜度≤0.7(1为最差),避免畸变单元导致计算发散。

四、材料与边界条件:赋予模型“物理灵魂”

材料参数错误是仿真失真的常见原因。关键步骤:

1. 核对单位制:确保弹性模量(GPa)、密度(kg/m³)等参数与模型单位一致;

2. 定义非线性行为:对金属材料,需输入弹性阶段与塑性阶段的完整应力-应变曲线;对橡胶,需定义超弹性本构模型(如Mooney-Rivlin);

3. 施加边界条件:

(1)固定约束需对应实际安装方式(如螺栓连接模拟预紧力);

(2)载荷方向需与坐标系一致(如垂直载荷需分解为Z向分量);

(3)对称模型利用对称约束,减少计算量。

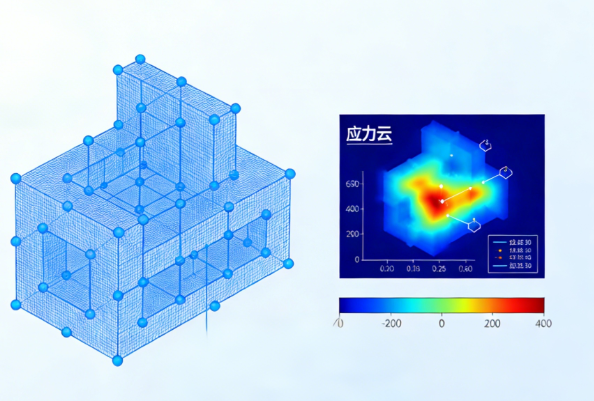

五、求解与后处理:从数据到洞察的转化

设置好求解参数后,软件会通过迭代计算逼近真实解。常见问题处理:

1. 若计算不收敛,尝试降低初始载荷步长,或激活自动时间步长;

2. 对接触问题,先进行无接触的预分析,再逐步引入接触;

3. 大变形分析需激活“NLGEOM”选项,捕捉几何非线性。

4. 后处理阶段,通过云图、动画或曲线提取关键数据:

5. 静力学分析关注最大应力是否超过材料屈服强度;

6. 模态分析查看固有频率是否避开激励频率;

7. 疲劳分析评估寿命是否满足设计要求。

六、验证与优化:让仿真结果“接地气”

仿真结果需通过实验或理论解验证。例如:

1. 将支架的应力分析结果与应变片测试数据对比,偏差≤10%视为可信;

2. 模态分析的固有频率需与锤击法实测值吻合,误差≤5%。

若结果偏差较大,需检查模型简化、材料参数或边界条件是否合理。通过多轮迭代优化,最终得到既轻量化又可靠的设计方案。

有限元仿真的魅力在于“用数字预演现实”,但它的价值不仅限于替代物理试验,更在于通过参数化分析快速探索设计边界。从几何建模到结果验证,每一步的精细调控都是通往精准仿真的必经之路。现在,打开你的仿真软件,按照本文的步骤操作,让你的下一个设计在“数字世界”中先赢一步!

关键词:检测机构、华材检测、第三方检测机构、检测服务公司、产品测试中心、成分分析机构、失效分析服务