发布时间:2026-01-17 热度:58

在高铁车体设计阶段,工程师通过有限元仿真提前发现某关键部件的疲劳裂纹隐患,避免试制阶段数百万的损失;在新能源汽车电池包开发中,热-结构耦合仿真让冷却系统效率提升40%,重量降低15%……这些真实案例揭示了一个真相:有限元仿真早已不是“纸上谈兵”的理论工具,而是现代工程研发中不可或缺的“数字试验场”。但一个核心问题始终萦绕在从业者心头:有限元仿真,真的足够准确吗?

一、准确性基石:从理论到实践的三重验证

有限元仿真的准确性并非“玄学”,而是建立在数学严谨性、模型精细化与实验对标三大支柱之上。数学层面,其通过将连续体离散为有限单元,将偏微分方程转化为线性代数方程组求解,这一过程已形成完整的变分原理理论体系。以汽车碰撞仿真为例,当车辆以特定速度撞击壁障时,系统总能量(动能+内能)的守恒性可通过能量曲线直观验证——若动能减少量与内能增加量偏差超过5%,则提示模型存在质量缩放过度或接触设置错误。

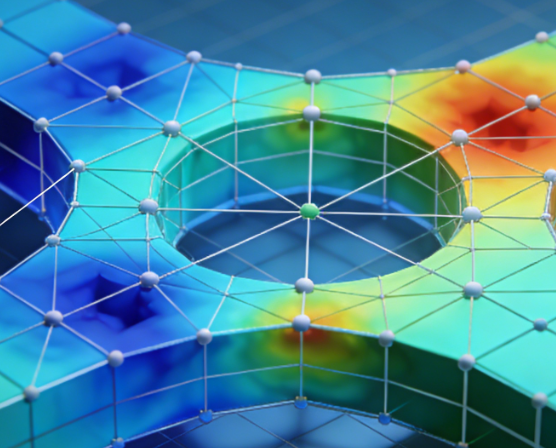

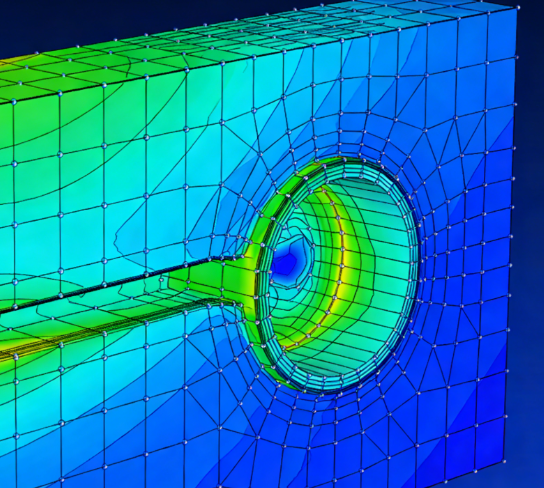

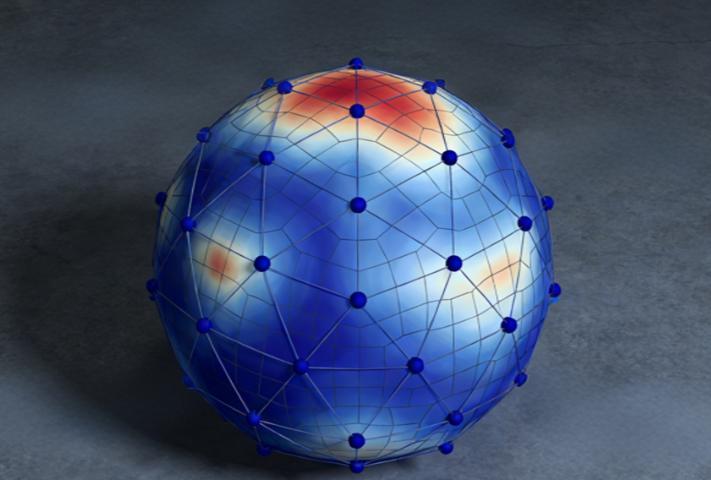

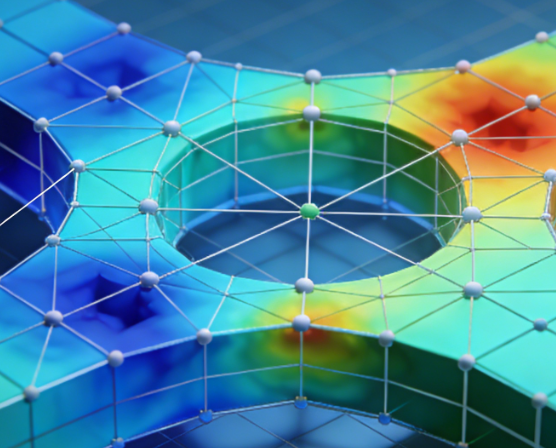

模型精细化是提升准确性的关键。在风电叶片分析中,忽略1mm的装配偏差会导致疲劳寿命预测误差高达30%。为此,工程师需对关键区域进行局部网格加密:在应力集中处采用0.5mm的六面体单元,而在非关键区使用5mm的四面体单元,通过网格无关性验证确保结果收敛。某航空发动机涡轮盘仿真显示,当单元尺寸从2mm细化至1mm时,最大应力值波动从12%降至1.5%,证明网格密度对结果稳定性具有决定性影响。

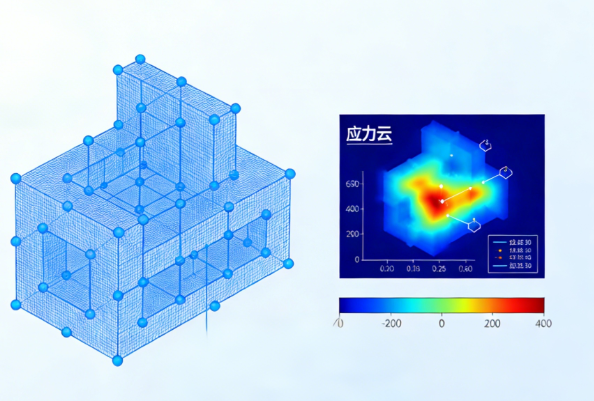

实验对标则是验证准确性的“终极裁判”。在某车身骨架轻量化项目中,工程师通过测量20个关键点的位移,发现仿真与实验数据的吻合度达92%;进一步对比前六阶模态频率,误差均控制在3%以内,最终确认模型刚度与实际产品高度匹配。这种“仿真-实验-优化”的闭环迭代,正是行业公认的提升模型可信度的黄金法则。

二、突破边界:非线性问题的“精准突围”

当涉及材料塑性、几何大变形或接触摩擦等非线性问题时,仿真准确性面临更大挑战。以金属成型仿真为例,若采用简化的线弹性材料模型,冲压件的回弹量预测误差可能超过50%;而改用各向异性硬化模型后,误差可压缩至8%以内。在橡胶密封件压缩分析中,超弹性本构模型(如Mooney-Rivlin模型)能准确捕捉材料在大变形下的应力分布,而线性模型则完全失效。

接触问题的处理同样考验仿真精度。在齿轮啮合仿真中,若将齿面接触简化为绑定约束,会导致接触应力低估40%;而采用罚函数接触算法,并设置合理的接触刚度系数(通常为材料弹性模量的1/100~1/10),可使接触应力与实验值的误差控制在10%以内。某变速箱壳体仿真案例显示,通过优化接触对定义,仿真计算的噪声水平从85dB降至72dB,与实测值的偏差从18%缩小至5%。

三、未来已来:AI与高性能计算的“精准赋能”

随着技术演进,有限元仿真的准确性正在突破传统极限。AI代理模型通过训练数千组仿真数据,可在10分钟内完成原本需要8小时的碰撞分析,且结果误差小于3%。在某新能源汽车电池包热管理优化中,AI模型通过快速筛选设计参数组合,将冷却通道布局优化效率提升10倍,同时确保温度场分布与高精度仿真结果的吻合度达98%。

高性能计算(HPC)的普及则让大规模并行仿真成为现实。某大型客机全机气动弹性仿真采用2048核并行计算,将求解时间从72小时压缩至3小时,且流固耦合结果的收敛性显著提升。在超算中心的支持下,工程师甚至可对百万单元级别的复杂模型进行实时动态仿真,为产品开发提供前所未有的“数字透视”能力。

从高铁车体的疲劳寿命预测,到新能源汽车电池包的热安全评估,有限元仿真正以惊人的准确性重塑工程研发的范式。它不仅是“虚拟试验”的工具,更是连接理论设计与物理现实的“数字桥梁”。当工程师在仿真软件中输入参数、点击计算的那一刻,他们开启的不仅是一次模拟,更是一场通往工程真理的“数字探险”——而准确性,正是这场探险最可靠的指南针。

关键词:检测机构、华材检测、第三方检测机构、检测服务公司、产品测试中心、成分分析机构、失效分析服务