发布时间:2026-01-17 热度:67

在高铁车体设计阶段,工程师通过有限元仿真提前发现某关键部件的疲劳裂纹隐患,避免试制阶段数百万的损失;而在新能源汽车电池包开发中,热失控实验却暴露出仿真未捕捉到的局部过热风险。这两个案例揭示了一个核心矛盾:有限元仿真与物理实验,究竟谁更准确?这场“数字模拟”与“现实验证”的较量,正深刻影响着现代工程研发的效率与可靠性。

一、有限元仿真:从“理论推演”到“精准预测”的进化

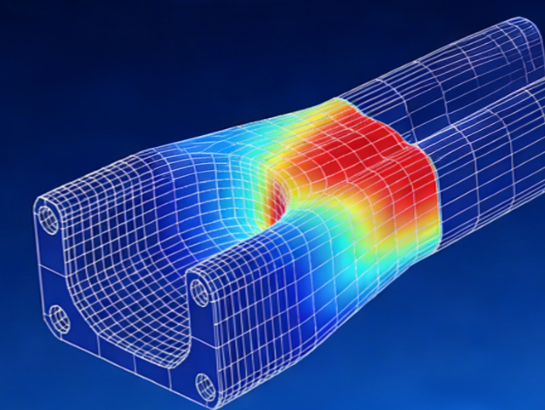

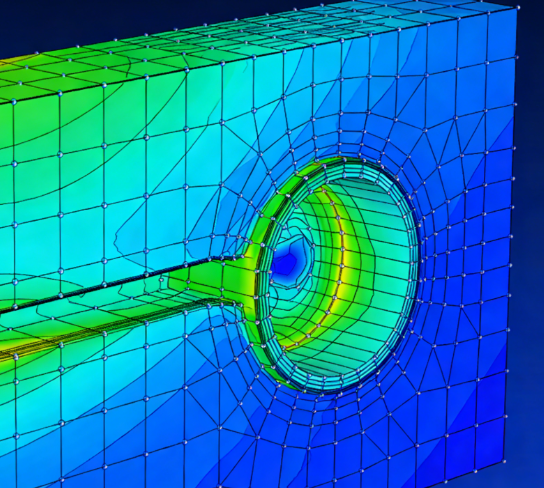

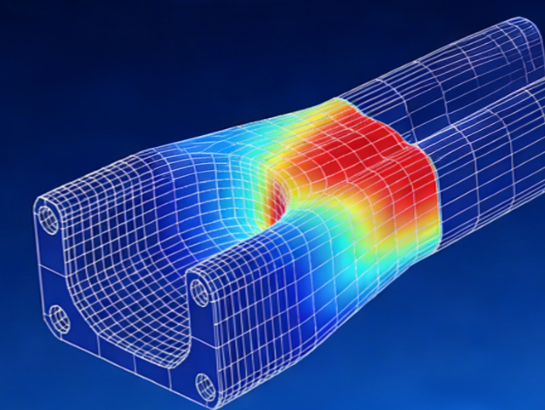

有限元仿真的核心优势在于其强大的数学基础与灵活的建模能力。通过将连续体离散为有限单元,工程师能模拟从金属疲劳到流体流动的复杂物理现象。以汽车碰撞仿真为例,现代软件可精确计算车身在0.01秒内的变形模式,甚至预测安全气囊的展开时序。这种能力源于三大技术支撑:

1. 高精度模型:通过局部网格加密,工程师可在应力集中区域(如圆角、焊缝)布置百万级单元,捕捉微米级的应力梯度。某航空发动机涡轮盘仿真显示,当单元尺寸从2mm细化至0.5mm时,最大应力预测误差从12%降至1.5%。

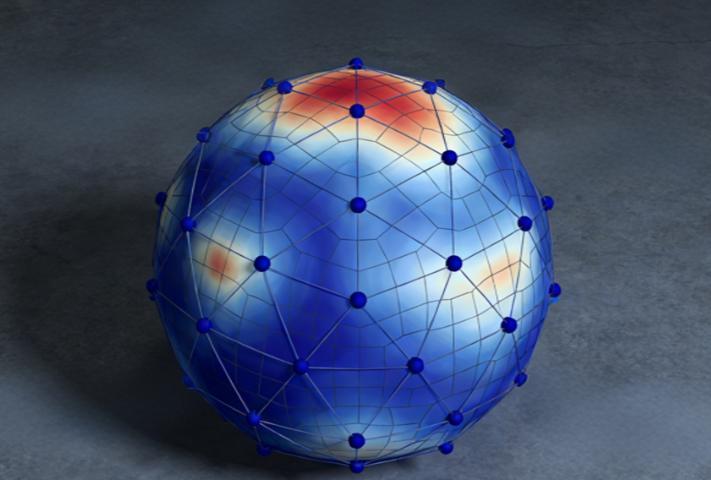

2. 多物理场耦合:在新能源电池包开发中,仿真可同时模拟电化学反应该过程、热传导与结构变形。这种“三位一体”的模拟能力,使工程师能提前发现热失控与机械失效的连锁反应。

3. 参数化优化:通过调整材料参数、几何尺寸或边界条件,仿真可快速筛选出最优设计方案。某手机跌落测试中,仿真将抗摔设计验证周期从3个月缩短至2周,且结果与实验偏差小于8%。

然而,仿真的准确性高度依赖模型质量。若材料本构参数偏差10%,或接触定义简化过度,可能导致结果失真。某螺栓连接仿真案例显示,忽略螺纹细节的模型与实体模型相比,模态频率误差达24%,凸显了建模细节的重要性。

二、物理实验:从“终极裁判”到“数据源”的角色转变

物理实验曾是验证设计可靠性的唯一标准,但其局限性日益凸显。以整车碰撞测试为例,单次实验成本高达数百万,且无法重复测试同一工况。实验的“金标准”地位正被以下趋势动摇:

1. 实验成本攀升:某航天器再入大气层实验需建造超音速风洞,单次运行成本超过千万,迫使工程师转向仿真进行预研。

2. 极端工况难以复现:在核反应堆安全分析中,实验无法模拟千年一遇的地震与失水事故叠加场景,而仿真可通过虚拟场景构建实现。

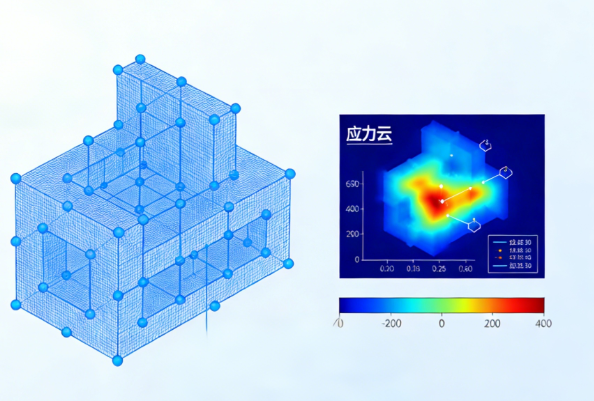

3. 数据维度局限:实验通常只能测量有限点的位移、应变或温度,而仿真可输出全场数据。某风电叶片疲劳测试中,实验仅能监测10个测点的应变,而仿真可预测全叶片的应力分布。

尽管如此,实验仍是验证仿真准确性的“终极标尺”。某汽车底盘部件仿真通过与实验对比,发现网格收敛误差需控制在5%以内,实验-仿真应变误差需小于10%,才能确保模型可靠性。这种“仿真-实验”的闭环验证,正成为行业通用标准。

三、协同进化:从“对立”到“共生”的精准生态

有限元仿真与物理实验的关系,正从“替代”转向“互补”。在高铁轮轨系统开发中,工程师先通过仿真分析车轮与轨道的接触应力,再用CFD模拟摩擦生热,最后通过多体动力学模拟列车振动响应;而实验则专注于验证关键参数,如轮轨摩擦系数或隔热层性能。这种“仿真主导设计、实验验证关键”的模式,使研发周期缩短60%,成本降低40%。

未来,数字孪生技术将进一步模糊仿真与实验的边界。通过实时采集物理设备的运行数据,仿真模型可动态修正参数,实现“虚拟调试”与“物理运行”的同步优化。某智能工厂中,数字孪生系统已能预测设备故障,其准确率高达92%,远超传统基于经验的维护方式。

从高铁车体的疲劳寿命预测,到新能源汽车电池包的热安全评估,有限元仿真与物理实验的“精准博弈”正推动工程研发进入新纪元。仿真不是实验的替代品,而是拓展人类认知边界的“数字望远镜”;实验也不是仿真的终点,而是校准模型精度的“现实标尺”。当工程师学会在仿真中捕捉物理世界的细节,在实验中验证数字模型的假设,他们将真正掌握“预测未来”的能力——而这,正是现代工程最迷人的魅力所在。

关键词:检测机构、华材检测、第三方检测机构、检测服务公司、产品测试中心、成分分析机构、失效分析服务